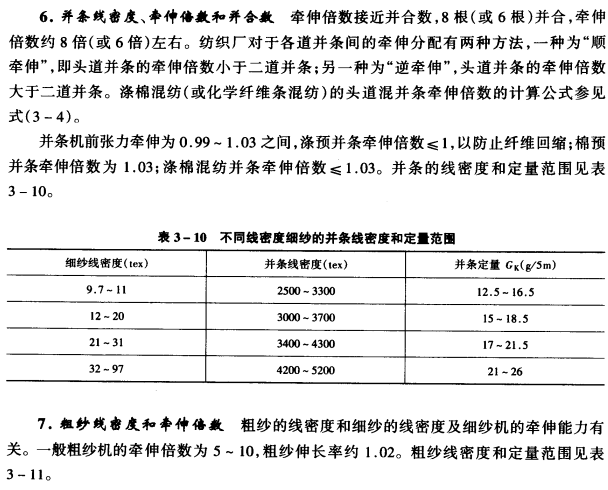

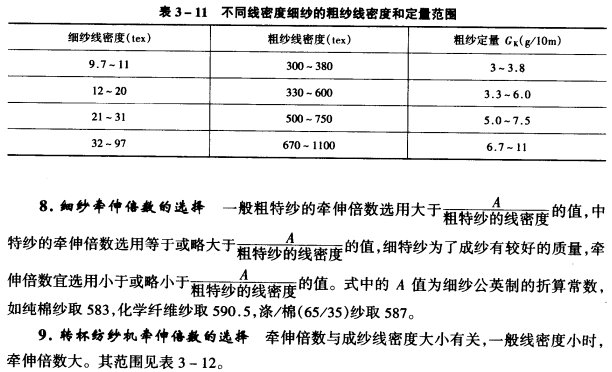

紡紗工藝參數(shù)的選擇線密度并合數(shù)和牽伸倍數(shù)的選擇

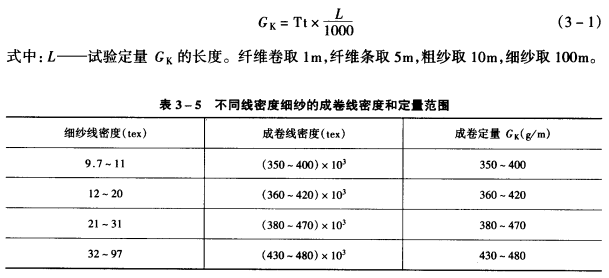

1.成卷線密度 成卷線密度過大不利于開松除雜,且增加后工序的牽伸負擔,過小易產(chǎn)生粘卷破洞,降低質(zhì)量。常用范圍如表3—5?;瘜W纖維眷線密度應(yīng)較同特細紗的純棉卷重些,以防粘卷,一船可采納接近純棉中特紗的棉卷線密度。半制品定量(GK)和半制品線密度(Tt)的換算關(guān)系如下:

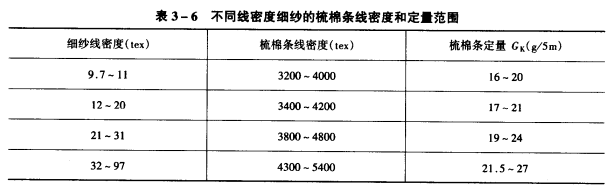

2.梳棉條線密度和牽伸倍數(shù) 線密度過大,分梳和除雜不良,易堵塞圈條斜管,且機器配備數(shù)量過少,機臺無調(diào)節(jié)余地,影響前紡產(chǎn)、質(zhì)量。線密度過小,纖維網(wǎng)漂蕩,斷頭增多。

化學纖維抱合力較差,為預(yù)防纖維網(wǎng)漂蕩,在紡制化學纖維時,纖維條線密度應(yīng)較純棉條的線密度大些,不同線密度細紗的梳棉條線密度和定量范圍見表3—6。

梳棉機牽伸倍數(shù)宜適當提高,可減輕錫林和道夫針面負荷,提高分梳效能,但牽伸倍數(shù)過大,纖維網(wǎng)易原浮,機臺配備數(shù)量增加。一般梳棉機的牽伸倍數(shù)在1.23—1.5倍左右。若按原材料分,純棉的牽伸倍數(shù)為1.45—15,滌/棉的牽伸倍數(shù)為1.33~1.45,中長化學纖維的牽伸倍數(shù)約為1.23。

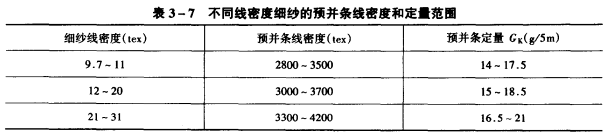

3.預(yù)并條線密度、牽伸倍數(shù)和并合數(shù) 一般6~8根并合,相應(yīng)取6—8倍左右牽伸倍數(shù),并合數(shù)增加可提高小卷中纖維的伸直度和平行度,改善精梳條質(zhì)量,減少精梳落棉率。不同紗特細紗的預(yù)并條線密度和定量見表3—7。

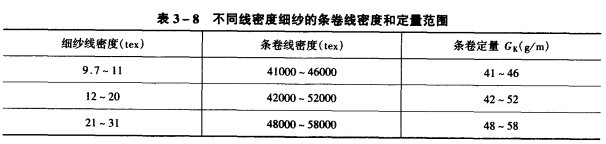

4.小卷線密度、牽伸格數(shù)和并合數(shù) 線密度過大,精梳錫林負荷增加,內(nèi)外層梳理差異大,梳理效能下降,且配備臺數(shù)減少。線密度過小,握持不良,分梳欠佳,落棉增加,小卷粘連。小卷線密度應(yīng)結(jié)合給棉長度一起考慮,一般給棉長度長時,為保證梳理質(zhì)量,小卷線密度宜選小些;給棉長度短時,為保證精梳機產(chǎn)量,宜選大些。

牽伸倍數(shù)視喂入棉條的結(jié)構(gòu)而定,纖維伸直平行較好時牽伸倍數(shù)可大些,反之,則小些。一般條卷機牽伸倍數(shù)為1.1~1.7倍,并卷機牽伸倍數(shù)為6倍左右,條并卷聯(lián)合機牽伸倍數(shù)為2—5倍。

條卷機的并合數(shù)為20~24根,并卷機的并合數(shù)為6,條并卷機的并合數(shù)為30—48根。小卷線密度和定量范圍見表3—8。

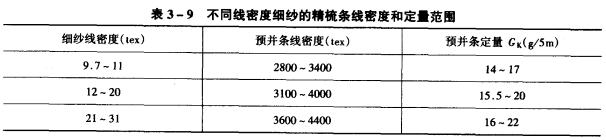

5.精梳條線密度、牽伸倍數(shù)和并合數(shù) 一般紡細特紗時其線密度較小,反之則大些。滌棉混紡化纖織物時,為了保證精梳條和滌綸預(yù)并條線密度之間的正確混紡化纖織物比,必須計算精梳條線密度。采納條子混合時,兩種纖維條的線密度應(yīng)相互接近,以便握持良好??偁可毂稊?shù)應(yīng)偏低把握,以減少精梳機牽伸產(chǎn)生的附加不勻。一般在40—60倍。

各梳機的并合根數(shù):A201D型為3根5FA251A型為4根;FA261型和5XF]269A型各為8根。精梳落棉率一般取15%—20%。給棉長度和機型、給棉方式有關(guān),可根據(jù)實際需要選擇使用。精梳條線密度和定量范圍見表3—9。

AAAGFHTRYKUYIU7OUP